صنایع حفاری ــــ ⏱ 5 دقیقه مطالعه

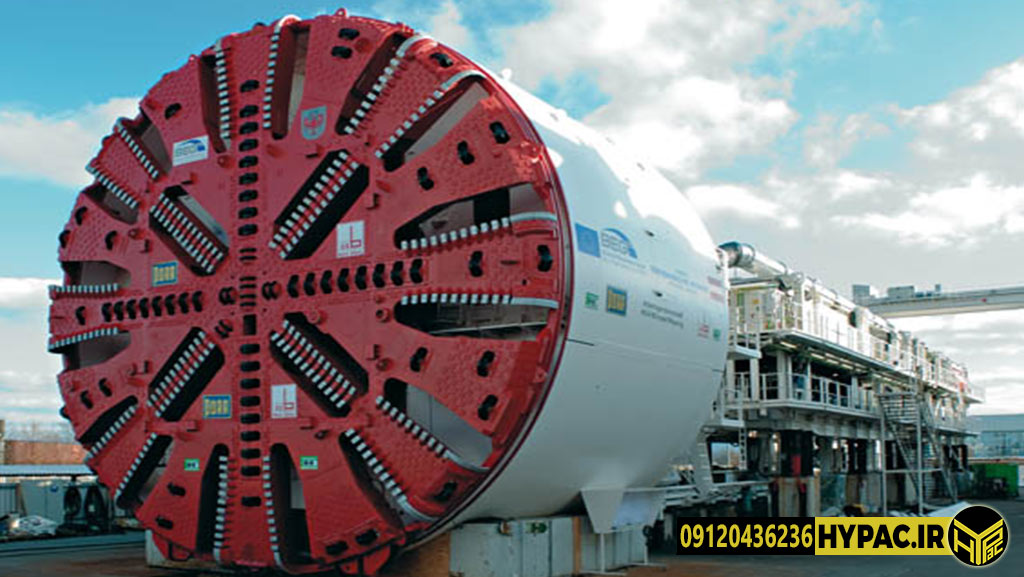

هیدرولیک در صنایع حفاری (به انگلیسی Hydraulics in Drilling Industries)

سیستمهای هیدرولیک در صنایع حفاری به عنوان نیروی محرکه اصلی برای تجهیزات سنگین، کنترل فشار، و انجام عملیات پیچیده در شرایط سخت و پرتنش استفاده میشوند. این سیستمها با استفاده از سیال تحت فشار نیروی لازم برای حرکت متهها، مدیریت تجهیزات حفاری، و اطمینان از ایمنی عملیات را فراهم میکنند. صنایعی مانند نفت و گاز، معدن، و حفاریهای ژئوترمال به شدت به این فناوری وابستهاند.

کاربردهای هیدرولیک در صنایع حفاری

- سیستمهای متهکاری (Drilling Rigs)

- تأمین نیرو برای چرخش متهها (Rotary Table) و حرکت عمودی سیستم حفاری (Top Drive)

- کنترل فشار و گشتاور در حفاریهای عمیق یا افقی

- پمپهای گل حفاری (Mud Pumps)

- انتقال گل حفاری (Drilling Mud) تحت فشار بالا به پایین چاه برای خنککردن مته، حمل خردهسنگها، و متعادلسازی فشار چاه

- سیستمهای کنترل فشار چاه (Blowout Preventers – BOPs)

- جلوگیری از فوران ناگهانی چاه (Blowout) با استفاده از شیرهای هیدرولیک قوی که در شرایط اضطراری چاه را مهروموم میکنند.

- جرثقیلها و تجهیزات بارگیری

- جابهجایی لولههای حفاری، تجهیزات سنگین، و ساختارهای فلزی با استفاده از بازوهای هیدرولیک

- سیستمهای پایدارسازی

- تنظیم خودکار ارتفاع و زاویه دکل حفاری در سکوهای دریایی یا زمینهای ناهموار

مزایای سیستمهای هیدرولیک در حفاری

- نیروی بالا: توانایی تولید نیروی عظیم برای حفاری در سنگهای سخت یا عمقهای زیاد

- کنترل دقیق: تنظیم فشار، سرعت، و موقعیت تجهیزات با دقت بالا (مثلاً در حفاریهای جهتدار)

- انعطافپذیری: عملکرد در محیطهای متنوع (خشکی، دریا، دمای بالا، گرد و غبار)

- امنیت: قابلیت فعالسازی سریع سیستمهای ایمنی مانند BOPs در شرایط بحرانی

اجزای اصلی سیستم هیدرولیک حفاری

- پمپهای هیدرولیک: تولید فشار سیال (پمپهای دندهای، پیستونی، یا پلانجری)

- سیال هیدرولیک: روغنهای مقاوم در برابر آلودگی، دماهای بالا، و خوردگی (مانند انواع ضدآتش)

- اکچواتورها (Actuators): تبدیل انرژی هیدرولیک به حرکت مکانیکی (سیلندرهای خطی یا موتورهای دورانی)

- شیرهای کنترل: تنظیم جریان و فشار (شیرهای فشارشکن، شیرهای سروو، و شیرهای اطمینان)

- مخازن و فیلترها: ذخیره سیال و جلوگیری از ورود ذرات خارجی به سیستم

- لولهها و اتصالات: مقاوم در برابر فشارهای بالا (تا ۵۰۰۰ psi یا بیشتر) و ضربات ناگهانی

چالشهای سیستمهای هیدرولیک در حفاری

- سایش و خوردگی: تماس با مواد ساینده (خردهسنگها، گل حفاری) و کاهش عمر مفید قطعات

- نشت سیال: خطر آلودگی محیطزیست (بهویژه در حفاریهای دریایی یا مناطق حساس)

- دمای بالا: عملکرد در چاههای عمیق با دمای بیش از ۱۵۰ درجه سانتیگراد

- تعمیرات دشوار: دسترسی محدود به تجهیزات در سکوهای دورافتاده یا چاههای عمیق

- هزینههای بالای نگهداری: نیاز به بازرسیهای منظم و جایگزینی قطعات فرسوده

فناوریهای نوین در هیدرولیک حفاری

- سیستمهای هوشمند

- استفاده از سنسورهای فشار، دما، و جریان برای نظارت بلادرنگ و پیشبینی خرابیها (Predictive Maintenance)

- سیالهای سازگار با محیطزیست

- جایگزینی روغنهای سنتی با سیالات زیستتخریبپذیر (Biodegradable Fluids)

- هیدرولیک پرظرفیت با وزن کم

- طراحی پمپها و اکچواتورهای فشرده با استفاده از مواد کامپوزیتی

- ادغام با سیستمهای دیجیتال

- کنترل خودکار عملیات حفاری از طریق رابطهای نرمافزاری (مانند حفاری رباتیک)

- سیستمهای بازیابی انرژی

- بازیابی انرژی هیدرولیک تلفشده در فرآیندهای ترمز یا کاهش فشار

استانداردهای ایمنی و محیط زیست

- رعایت استانداردهای سختگیرانه مانند API (موسسه نفت آمریکا) و ISO 13628 برای تجهیزات فراساحلی

- استفاده از سیالات غیرسمی و سیستمهای ضد نشت در مناطق حساس زیستمحیطی

- تستهای فشار و عملکرد در شرایط شبیهسازیشده (مانند فشارهای فوق بالا )

جمعبندی

هیدرولیک در صنایع حفاری به عنوان یک فناوری حیاتی، امکان استخراج منابع انرژی و معدنی را در سختترین شرایط فراهم میکند. با وجود چالشهایی مانند سایش، دمای بالا، و مسائل زیستمحیطی، پیشرفتهای اخیر در حوزه مواد، هوشمندسازی، و سیالهای سازگار با طبیعت، آینده این سیستمها را متحول کرده است. انتظار میرود سیستمهای هیدرولیک در آینده با ترکیب فناوریهای دیجیتال، بهرهوری و ایمنی عملیات حفاری را به سطح بیسابقهای برسانند.

افزودن دیدگاه