کاویتاسیون چیست؟ ــــ ⏱ 4 دقیقه مطالعه

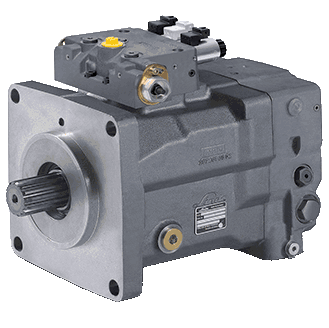

کاویتاسیون(به انگلیسی Cavitation) در سیستمهای هیدرولیک یک پدیده مضر است که میتواند باعث کاهش کارایی، آسیب به تجهیزات و حتی خرابی کامل سیستم شود. این پدیده زمانی رخ میدهد که فشار در بخشی از سیستم هیدرولیک به زیر فشار بخار سیال (معمولاً روغن هیدرولیک) کاهش یابد و حبابهای بخار یا گاز تشکیل شود. این حبابها سپس به مناطق با فشار بالاتر منتقل شده و به سرعت فرو میپاشند، که این فرآیند میتواند باعث ایجاد امواج ضربهای، سر و صدا و آسیب به اجزای سیستم شود.

علل کاویتاسیون در سیستمهای هیدرولیک

- محدودیت در ورودی پمپ:

- اگر ورودی پمپ به اندازه کافی سیال دریافت نکند (مثلاً به دلیل مسدود شدن فیلتر یا لولههای مکش باریک)، فشار در ورودی پمپ کاهش یافته و کاویتاسیون رخ میدهد.

- سرعت بالای جریان:

- اگر سرعت جریان سیال در لولهها یا اجزای سیستم بیش از حد بالا باشد، فشار موضعی کاهش یافته و کاویتاسیون ایجاد میشود.

- ویسکوزیته نامناسب سیال:

- اگر سیال هیدرولیک بیش از حد غلیظ یا رقیق باشد، ممکن است نتواند به درستی از لولهها و اجزای سیستم عبور کند و باعث کاهش فشار و کاویتاسیون شود.

- ارتفاع مکش زیاد:

- اگر پمپ در ارتفاعی بالاتر از سطح سیال قرار داشته باشد، فشار مکش کاهش یافته و احتمال کاویتاسیون افزایش مییابد.

- دمای نامناسب سیال:

- اگر دمای سیال بیش از حد بالا باشد، فشار بخار آن افزایش یافته و احتمال تشکیل حبابهای بخار بیشتر میشود.

علائم کاویتاسیون در سیستمهای هیدرولیک

- سر و صدای غیرعادی: صدای تق تق یا برخورد حبابها در سیستم

- کاهش عملکرد: کاهش دبی یا فشار خروجی پمپ

- ارتعاشات: لرزش غیرعادی در پمپ یا لولهها

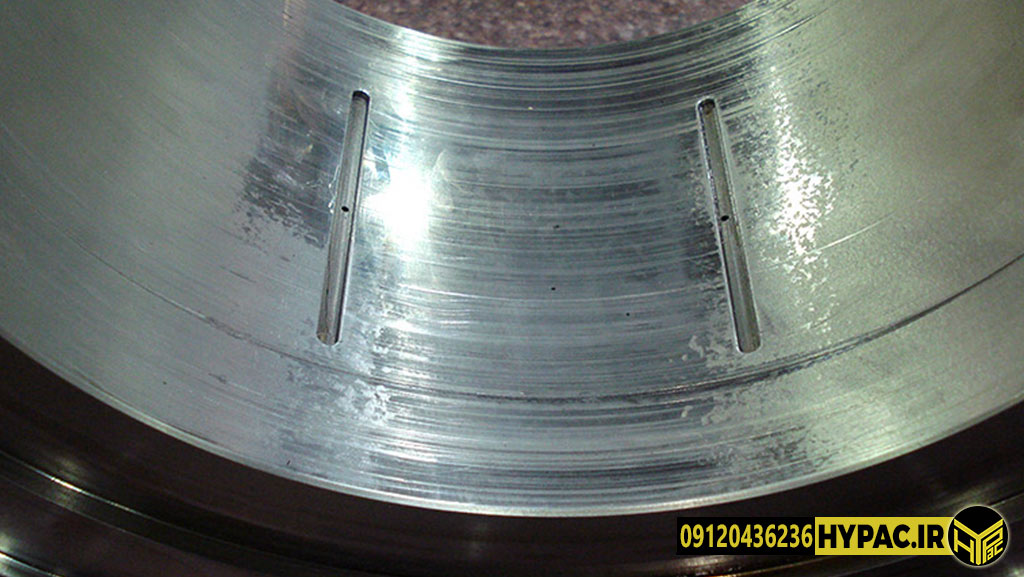

- آسیب به اجزا: خوردگی یا سایش در پمپ، شیرها یا لولهها

اثرات مخرب کاویتاسیون در هیدرولیک

- آسیب به پمپ: فروپاشی حبابها میتواند باعث خوردگی و سایش در پرههای پمپ شود

- کاهش راندمان: کاویتاسیون باعث کاهش دبی و فشار خروجی پمپ میشود

- خرابی شیرها: حبابها میتوانند باعث آسیب به شیرهای کنترل و کاهش دقت آنها شوند

- افزایش هزینههای تعمیر و نگهداری: آسیبهای ناشی از کاویتاسیون نیاز به تعمیرات پرهزینه و زمانبر دارد

راههای پیشگیری از کاویتاسیون در سیستمهای هیدرولیک

- طراحی مناسب سیستم:

- اطمینان از قطر کافی لولههای مکش و تخلیه.

- کاهش طول لولههای مکش و تعداد اتصالات.

- استفاده از فیلترهای تمیز:

- اطمینان از عدم انسداد فیلترها و لولهها.

- کنترل سرعت جریان:

- جلوگیری از سرعتهای جریان بیش از حد در لولهها.

- انتخاب سیال مناسب:

- استفاده از روغن هیدرولیک با ویسکوزیته مناسب و مقاوم در برابر کاویتاسیون.

- کنترل دما:

- حفظ دمای سیال در محدوده مناسب برای جلوگیری از افزایش فشار بخار.

- نصب صحیح پمپ:

- قرار دادن پمپ در ارتفاعی پایینتر از سطح سیال برای کاهش نیاز به مکش.

- استفاده از مخازن تحت فشار:

- در برخی سیستمها، استفاده از مخازن تحت فشار میتواند از تشکیل حبابها جلوگیری کند.

جمعبندی

کاویتاسیون در سیستمهای هیدرولیک یک مشکل جدی است که میتواند منجر به کاهش کارایی، آسیب به تجهیزات و افزایش هزینههای نگهداری شود. با طراحی مناسب سیستم، انتخاب سیال هیدرولیک مناسب و رعایت اصول نگهداری، میتوان از وقوع این پدیده جلوگیری کرد.

کاویتاسیون پدیده ای مضر برای هیدروموتورها و پمپ ها است و باعث کاهش بازده و عمر تجهیز می شود.

افزودن دیدگاه